Seria AORE Laser TH: Innowacyjna technologia wyznacza nową erę wydajnej i inteligentnej produkcji

2025-03-13

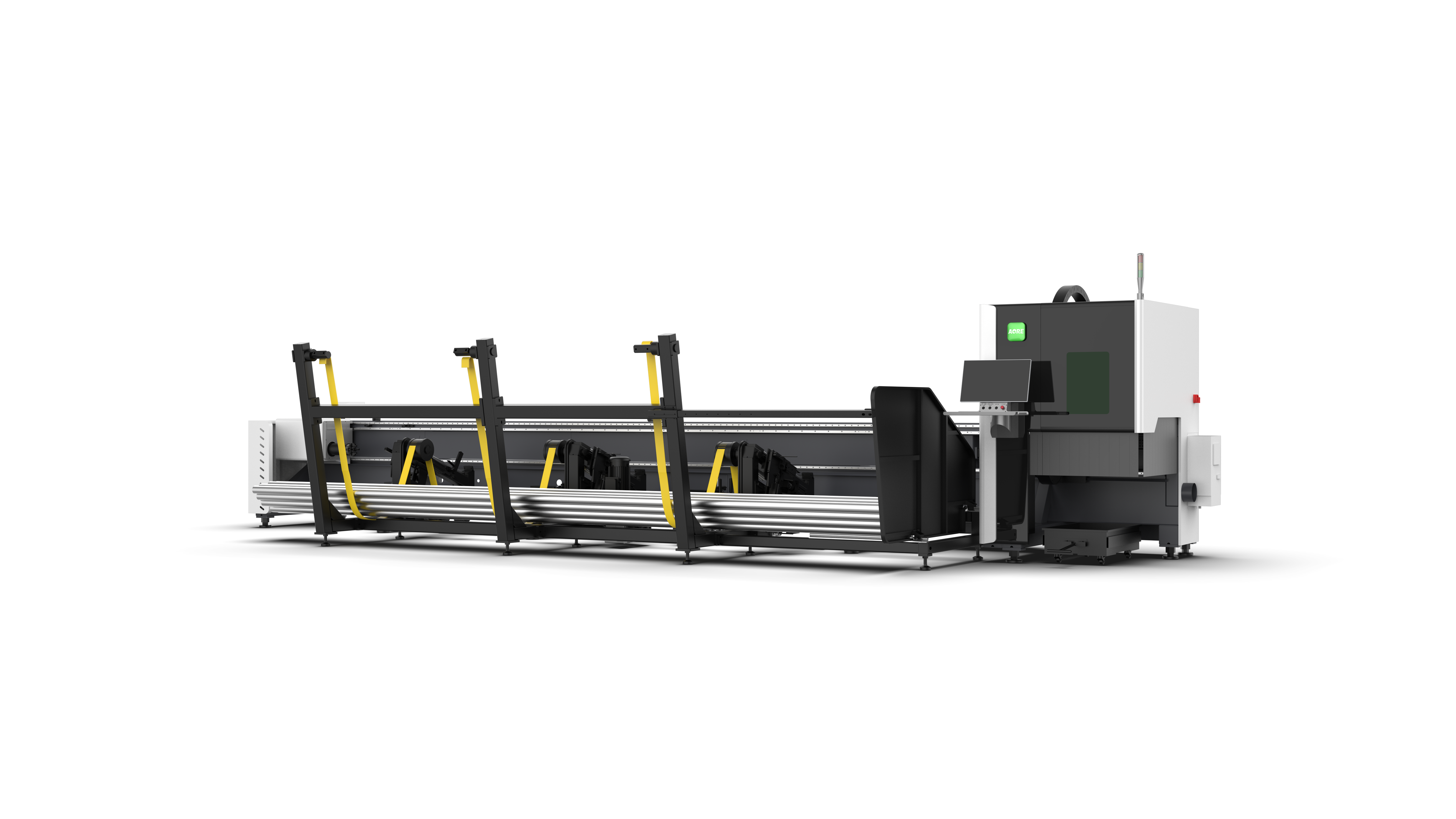

Od czasu wprowadzenia na rynek nowego urządzenia do obróbki rur serii TH6012, AORE Laser zapoczątkował rewolucyjną zmianę w dziedzinie obróbki rur dzięki swojej wyjątkowej wszechstronności, wysokiej wydajności obróbki, zoptymalizowanej konstrukcji, oszczędnościom kosztów i inteligentnej obsłudze. Dane sprzedażowe z pierwszej linii wciąż przynoszą dobre wieści. Urządzenie to nie tylko zaspokaja zapotrzebowanie nowoczesnego przemysłu wytwórczego na wysoką precyzję, wydajność i wysoki poziom automatyzacji, ale także zapewnia klientom niespotykaną dotąd wygodę produkcji i oszczędności.

Inżynierowie produktów AORE Laser porównali różne czynniki, takie jak zajmowana powierzchnia, wydajność przetwarzania i zużycie energii w produkcji podobnych urządzeń do cięcia rur dostępnych na rynku, dążąc do zrównoważenia każdego szczegółu produkcji. Koncentrują się na dostarczaniu klientom z branży akcesoriów do pojazdów elektrycznych, sprzętu sportowego, barierek ochronnych, rowerów, półek, elementów metalowych, mebli biurowych i innych obszarów cięcia rur, bardziej ekonomicznych, praktycznych i wydajnych rozwiązań.

1. Elastyczne i wygodne, zautomatyzowane, inteligentne przetwarzanie

Seria urządzeń do obróbki rur TH6012 obsługuje automatyczny załadunek całych wiązek, o maksymalnej nośności do 1,5 tony. Biorąc za przykład rurę kwadratową o wymiarach 10×10 mm, urządzenie może załadować 260 rur jednocześnie, co znacznie poprawia wydajność produkcji. Konstrukcja stołu z bocznym zawieszeniem zapewnia 100% dokładność załadunku bez konieczności dodatkowego przenoszenia, znacznie ograniczając ręczną interwencję. Dodatkowo, półautomatyczne bloki obszaru załadunku są regulowane, co pozwala na jednoczesne umieszczenie od 5 do 10 rur, a tryb załadunku można wybrać jako półautomatyczny lub w pełni automatyczny, w zależności od zapotrzebowania, co zapewnia elastyczność i wygodę.

2. Wydajne przetwarzanie, równowaga między szybkością i jakością

W pełni automatyczny cykl ładowania urządzenia może trwać zaledwie 30 sekund, a maksymalna prędkość obrotowa uchwytu sięga 200 obr./min, co pozwala na szybką obróbkę rur. W pełni automatyczny system ładowania wykorzystuje konstrukcję nachyloną i prostą konstrukcję przekładni, zapewniając stały dostęp do materiałów w strefie oczekiwania, co znacznie skraca czas ładowania. Jednocześnie obszary obróbki i ładowania rur działają równolegle, co dodatkowo zwiększa ogólną wydajność. Konstrukcja dedykowanego uchwytu o małej średnicy, charakteryzującego się niską bezwładnością i wysoką prędkością obrotową, podwaja wydajność obróbki.

3. Optymalizacja konstrukcyjna, zwiększenie precyzji i trwałości

Urządzenia serii TH6012 charakteryzują się kompaktową konstrukcją łoża i niewielkimi gabarytami. Konstrukcja uchwytu z bocznym zawieszeniem pozwala na osadzenie konstrukcji załadowczej w łożu, co skutecznie oszczędza miejsce. Technologia ruchu do przodu uchwytu zapewnia precyzję cięcia ostatniego segmentu długich elementów obrabianych, jednocześnie wydłużając jego żywotność, co uwydatnia podwójne zalety urządzenia w zakresie konstrukcji i precyzji procesu. Funkcjonalnie, urządzenie może być wyposażone w funkcje cięcia ukosowego, rozpoznawania spoin i wsparcia posprzedażowego, co dodatkowo zwiększa jego użyteczność i elastyczność.

4. Oszczędności kosztów, lepsze wykorzystanie materiałów

Dzięki przetwarzaniu jednym kliknięciem i cyklicznemu ładowaniu, urządzenia serii TH6012 umożliwiają jednej osobie obsługę wielu maszyn, co znacznie poprawia wydajność pracy i obniża jej koszty. Niezwykle krótka konstrukcja, której najkrótsza długość nie przekracza 45 mm, skutecznie poprawia wykorzystanie materiału, oszczędzając klientom cenne koszty produkcji i wytwarzania.

5. Inteligentny system, upraszczający procesy w celu zwiększenia wydajności

Urządzenie posiada wbudowany system automatycznego rozpoznawania rur, szafę elektryczną z automatyczną kontrolą temperatury oraz łatwy w obsłudze inteligentny system sterowania magistralą. Po umieszczeniu rury na miejscu, tylny uchwyt automatycznie ją rozpoznaje i zaciska bez ingerencji ręcznej, zapewniając w pełni zautomatyzowany proces od załadunku do cięcia. Standardowa klimatyzacja skutecznie wydłuża żywotność podzespołów elektrycznych. Profesjonalne oprogramowanie do nestingu małych rurek umożliwia szybkie przetwarzanie złożonych i zróżnicowanych grafik, co znacznie oszczędza czas klientów i ponownie zwiększa wydajność produkcji.

Podsumowując, urządzenia do obróbki rur serii TH6012, dzięki swoim kompleksowym i wyjątkowym funkcjom, stopniowo stają się produktem referencyjnym w dziedzinie obróbki rur. Nie tylko reprezentują najwyższy poziom współczesnej inteligentnej produkcji, ale także przynoszą klientom wymierne korzyści ekonomiczne i przewagę konkurencyjną. W przyszłości AORE Laser będzie nadal angażować się w innowacje technologiczne i udoskonalanie produktów, stale wzmacniając segmentację rynku, aby osiągać przełomy w poszczególnych produktach, umacniając konkurencyjność i pozycję lidera na rynku, dostarczając klientom bardziej profesjonalne rozwiązania w zakresie cięcia laserowego oraz tworząc wartość i precyzyjnie wspierając ich rozwój.