Laser CO2 czy laser światłowodowy: jakie masz opcje?

2025-08-13

Jak wybrać wycinarkę laserową? Czym laser do metalu różni się od innych typów maszyn? Te proste pytania mogą uwypuklić dezorientację użytkowników przy wyborze sprzętu. Są to częste pytania zadawane przez menedżerów ds. zakupów i inżynierów w firmach produkcyjnych, a także właścicieli małych firm, którzy dopiero zaczynają przygodę z obróbką laserową.

Wycinarki laserowe światłowodowe są obecnie najpopularniejszym modelem na rynku, ale lasery CO2, plazmowe i strumieniowe nadal mają specyficzne zastosowania. Poszczególne maszyny do cięcia laserowego różnią się znacznie pod względem wydajności cięcia, zużycia energii i konserwacji.

Maszyny do cięcia laserowego różnią się przede wszystkim pod kilkoma względami, a wybór odpowiedniej maszyny zależy od konkretnych potrzeb (takich jak materiał, grubość, precyzja, budżet i wielkość produkcji). Oto najważniejsze różnice:

Jaka jest różnica pomiędzy laserem do metalu a laserem CO2?

Maszyna do cięcia laserem światłowodowym:

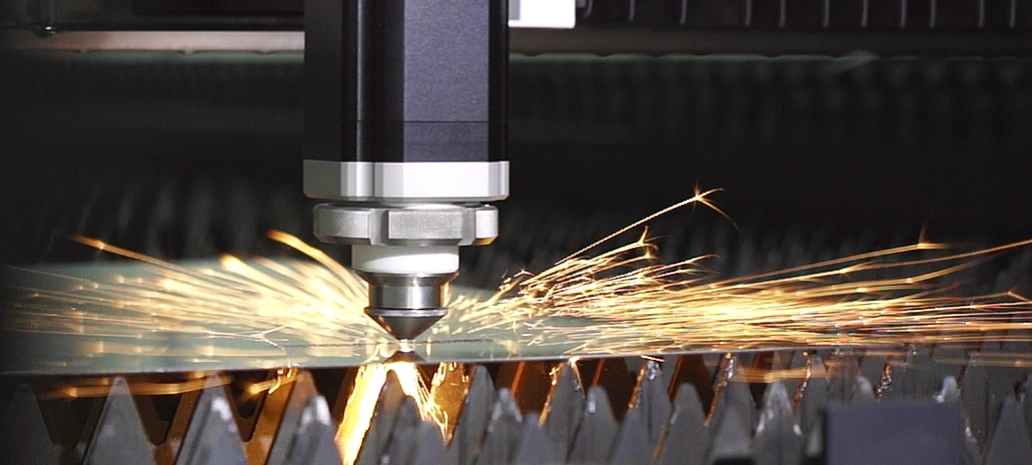

Zasada działania: Światło laserowe jest generowane przez pompowanie diodą półprzewodnikową. Światło laserowe jest przesyłane do głowicy tnącej za pomocą elastycznego światłowodu.

Zalety:

Wysoka sprawność konwersji elektrooptycznej (30-50%): Lasery światłowodowe do cięcia metalu są niezwykle energooszczędne i charakteryzują się niskimi kosztami eksploatacji. Wysoka jakość cięcia: Lasery oferują wąskie szczeliny, minimalne strefy wpływu ciepła i gładkie powierzchnie cięcia (szczególnie w przypadku cienkich blach).

Niskie wymagania konserwacyjne: Prosta konstrukcja eliminuje konieczność stosowania części eksploatacyjnych, takich jak soczewki odblaskowe, turbiny czy tuby laserów gazowych, dzięki czemu urządzenia te praktycznie nie wymagają konserwacji (głównie dzięki soczewce ochronnej na głowicy tnącej).

Wysoka prędkość cięcia: Urządzenia do cięcia laserowego metalu znacznie przewyższają urządzenia do cięcia CO2, szczególnie w przypadku cięcia cienkich i średnich blach (<15 mm).

Dobra jakość wiązki: Mała, skupiona plamka i duża gęstość energii sprawiają, że nadają się one do precyzyjnego cięcia.

Stabilna praca: Lasery są odporne na temperaturę otoczenia i wibracje.

Wady:

Inwestycja początkowa: Wcześniej wysoka, ale wraz z rozwojem technologii ceny w ostatnich latach znacząco spadły, osiągając ceny porównywalne z cenami CO2 lub nawet niższe w zakresie małej i średniej mocy (<6 kW).

Zastosowanie: Mogą ciąć materiały silnie odblaskowe, takie jak miedź, mosiądz i aluminium (dzięki odpowiedniej długości fali). Oferują doskonałe rezultaty cięcia metali, takich jak stal węglowa, stal nierdzewna i stal stopowa. Nie nadają się jednak do cięcia materiałów niemetalicznych (takich jak drewno, akryl i tkanina).

Maszyna do cięcia laserem CO2:

Zasada działania: W komorze rezonansowej wypełnionej mieszaniną gazów CO₂, N₂ i He, wyładowanie wysokiego napięcia pobudza cząsteczki gazu, generując światło laserowe. Światło laserowe jest przesyłane do głowicy tnącej za pośrednictwem systemu luster.

Zalety:

Dobra jakość przekroju poprzecznego przy cięciu grubych blach: Podczas cięcia grubych blach ze stali węglowej (>15-20 mm) powierzchnia cięcia jest zazwyczaj gładsza i bardziej prostopadła (tradycyjnie była to zaleta, ale obecnie urządzenia do cięcia laserem światłowodowym o dużej mocy mogą to osiągnąć).

Zdolność do cięcia materiałów niemetalicznych: Długość fali (10,6 μm) jest skutecznie pochłaniana przez materiały niemetaliczne, co pozwala na cięcie drewna, akrylu, plastiku, skóry, tkanin, ceramiki i wielu innych materiałów.

Wady:

Niska sprawność konwersji elektrooptycznej (10-15%): Wysokie zużycie energii i wysokie koszty eksploatacji.

Niska prędkość cięcia: Szczególnie w przypadku cięcia cienkich blach, prędkość jest znacznie niższa niż w przypadku lasera światłowodowego. Wymagana i skomplikowana konserwacja: Gazy, soczewki odblaskowe, łożyska turbin i inne części eksploatacyjne wymagają regularnej wymiany, a układ optyczny wymaga precyzyjnej kalibracji, co sprawia, że konserwacja jest pracochłonna i wysoce specjalistyczna.

Hałaśliwa praca: Turbiny szybkoobrotowe wytwarzają znaczny hałas.

Trudności w cięciu metali silnie odblaskowych: Cięcie materiałów silnie odblaskowych, takich jak miedź i mosiądz, jest niezwykle trudne i może nawet spowodować uszkodzenie sprzętu.

Jak wybrać maszynę do cięcia laserowego ?

Zidentyfikuj główne materiały przetwórcze: Czy są to głównie metale? Jakie metale? Czy są w nich jakieś niemetale? Czy występuje w nich wysoki udział metali silnie odblaskowych (miedź, aluminium)?

Określ zakres grubości materiału: Jaka jest najczęściej cięta grubość? Jaka jest maksymalna wymagana grubość?

Oceń wielkość produkcji i budżet: Jaka jest wielkość produkcji? Jaki jest początkowy budżet inwestycyjny? Czy priorytetem jest cena sprzętu, czy długoterminowe koszty operacyjne?

Wymagania dotyczące precyzji: Jakie są wymagania dotyczące dokładności wymiarowej części i jakości cięcia?

Rozmiar arkusza: Jaki jest maksymalny powszechnie stosowany rozmiar arkusza?

Inne kwestie do rozważenia: Warunki w fabryce (dopływ prądu i gazu), konieczność zautomatyzowanego załadunku i rozładunku itp.

Maszyna do cięcia laserowego AORE PU: Twój najlepszy wybór

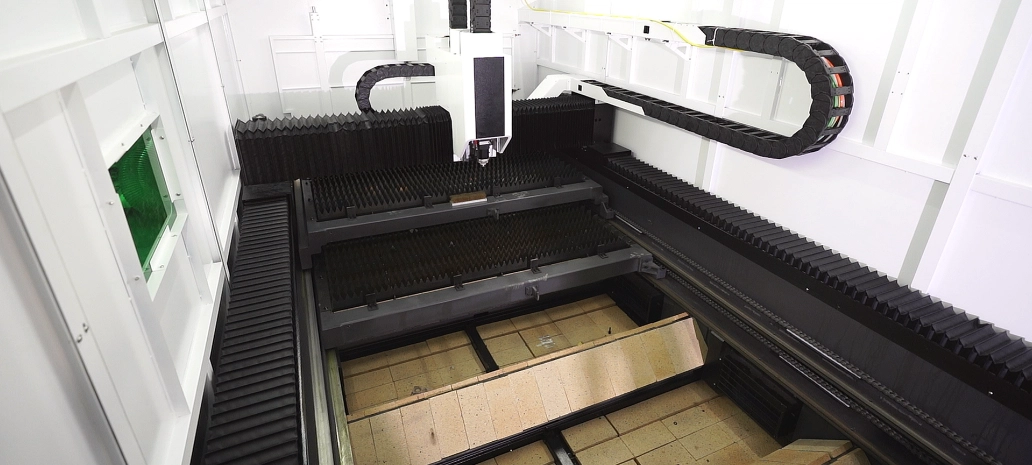

PU-3015 – w pełni zamknięta, szybka maszyna do cięcia laserowego , przyspieszona wydajność. Inteligentniejsza produkcja. Niezawodna wydajność.

Osiąga wydajność wyższą nawet o 50–80%: znacznie zwiększona prędkość cięcia, maksymalizująca wydajność i przepustowość

Konstrukcja o niskiej grawitacji zapewniająca stabilne cięcie

Zapewnia płynną pracę pod dużym obciążeniem, przy wyjątkowej stabilności konstrukcyjnej

Lekka belka, zoptymalizowana pod kątem prędkości

Zmniejsza bezwładność ruchu i zwiększa reakcję dynamiczną, zapewniając szybszą i wydajniejszą pracę

Dalsze usuwanie pyłu strefowego

≥95% skuteczności usuwania pyłu sprawia, że Twoje miejsce pracy jest czystsze, a maszyna zdrowsza

Inteligentna kurtyna świetlna bezpieczeństwa (opcjonalnie)

Czujniki ochronne w czasie rzeczywistym bez martwych punktów zapewniające pełne bezpieczeństwo operatora

Integracja Smart Line (opcjonalnie)

Bezproblemowe połączenie z systemem załadunku/rozładunku AORE w celu pełnej automatyzacji procesów

Branża zastosowań:

Produkcja blachy, produkcja mebli metalowych, szafy i obudowy elektryczne, części do maszyn budowlanych